动力设备自动控制系统

公用动力设备是工业企业、工业园区以及大型公共建筑物正常运营必配的机电基础设施,负责为生产过程提供动力能源保障和适宜的建筑环境,同时也是重点耗能设备。动力设备集中控制系统采取“分散控制、集中管理、综合监控”方式,实现公用动力设备自动化运行、节能控制、故障诊断和远程集中管理,是企业维持正常运营和节能减排的重要支撑性系统之一。

动力设备集中控制系统基于成熟的自控技术和工业互联网技术,为分散的公用动力设备配置现场自控系统,并通过工业级自控网络实现数据通讯、系统集成和集中管理。根据不同的应用场合和用户需求,自控系统现场控制站可选择工业级PLC控制器和楼宇级DDC控制器。

本公司提供的动力设备集中控制系统的控制对象包括:中央空调系统、制冷系统、锅炉热力站、空压站、真空站、除尘系统、给排水系统、照明系统等。

动力设备集中管理层主要由操作员站(上位机)、SCADA数采服务器、工程师站、实时数据库服务器、监控组态软件等组成,实现各动力设备子系统的运行参数监测、设定值参数调整、故障监测、远程启停操作、通讯集成、报表报告管理等功能。

操作员站为各动力设备子系统提供操作管理人机界面,包括动力设备和系统工艺流程图显示、平面图显示、故障报警显示、趋势图显示、参数设定值调整、设备远程启停控制、日历表规划、报表、报告等功能。工程师站为授权工程师提供软件程序修改、重新组态等功能。

集中监控层采用C/S与B/S相结合的模式。C/S模式下,通过多台操作员站(上位机),由操作人员负责监控管理各动力设备子系统的设备运行。B/S模式下,系统对外提供WEB发布功能,允许授权用户在全厂网络连接到的任何地方查看各动力设备子系统的过程参数、流程图形和统计分析数据。

1. 动态流程图监控界面

在监控上位机以全中文3D图形界面监控各动力子系统主设备、辅联设备、电机、管道、电控阀等器件的当前运行状态和运行参数。动态显示系统流程及单台主机、辅联设备的模拟运行画面,按设备工艺流程将单台主机设备、辅联设备的实时运行状态和各测控点实时参数进行显示,数据刷新时间按“秒”级设计(可调)。根据底层设备控制系统监控点的设置,界面上显示参数包括:

系统实时运行参数:空气温湿度、管道温度、压力、压差、流量、液位、调节阀开度、风机或电机运行频率、变频器内部通讯集成参数等;

设备实时运行状态:以动画形式显示被控设备主机设备、辅联设备、管道气流或水(汽)流等运行状态。

设备运行故障:以颜色、文本等显示被控设备主机设备和辅联设备的故障信息(故障位置、故障原因等),提醒运维人员及时对设备维修。

参数设定值修改:流程图界面为授权操作人员提供参数设定值修改功能,包括空气温湿度设定值,管道温度、压力、流量设定值等。设定值可预设上下限阈值范围。

设备远程启停控制:流程图界面为授权操作人员提供设备远程启停控制功能,并预设安全联锁启停顺序。

流程图监控界面可根据操作员角色、管理权限进行定制化人机界面设计,让操作人员、管理人员、维护人员及时了解不同岗位职责所关注的监控内容。

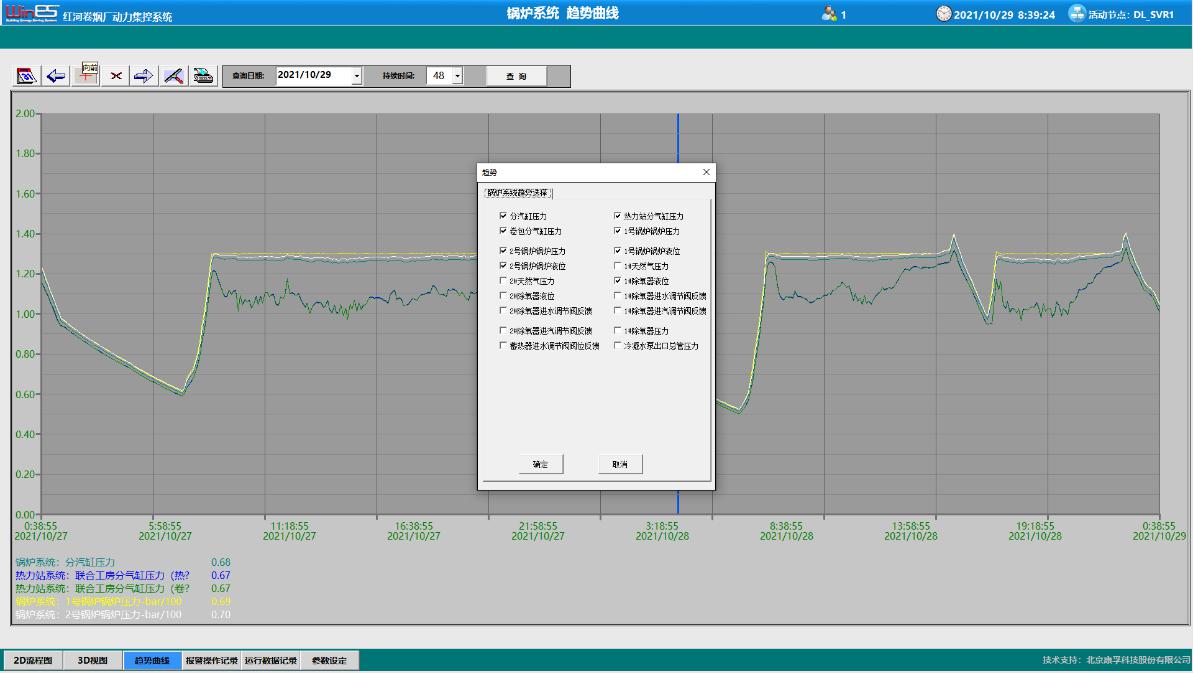

2. 参数趋势图管理

操作员站对各动力子系统的设备运行参数以趋势图、棒图等形式显示。根据相互关联的运行参数分析系统能效状态、故障征兆,建立系统预警和预防性维护机制。

实时趋势图:实时显示各工艺参数的变化趋势,如流量、温度、湿度、压力、电流、频率、液位、调节阀开度等,有助运行操作人员和管理人员实时掌握生产工艺参数变化情况。

历史趋势图:选择显示参数设定保存时间内任一时间段的变化趋势。

棒图:以柱状图将参数SP(设定值)和PV(反馈值)形象的显示出来,并可根据实际需要在允许的范围内调节SP值。

3. 故障报警管理功能

设备故障及有关参数超限诊断和报警、网络(总线、节点、器件)故障诊断及报警,发出声光报警和中文信息提示,报出机组名称、编号、位置、设备发生故障日期、时间等。

报警级别管理:根据报警内容严重程度,按人身安全、事故、故障、预警、提示等级区别对待,通过不同颜色、报警提示音等加以区别。

实时报警管理:以自动弹出报警窗口、置顶报警摘要条闪烁等形式实时显示当前出现的报警信息,定位报警日期、时间、地点、内容描述、确认情况和值班班次等内容。故障报表可打印,供检修人员参考,以加强生产安全性并提高设备利用率。

历史报警管理:主要归档记录设定时间内的所有报警信息,以备查看分析。

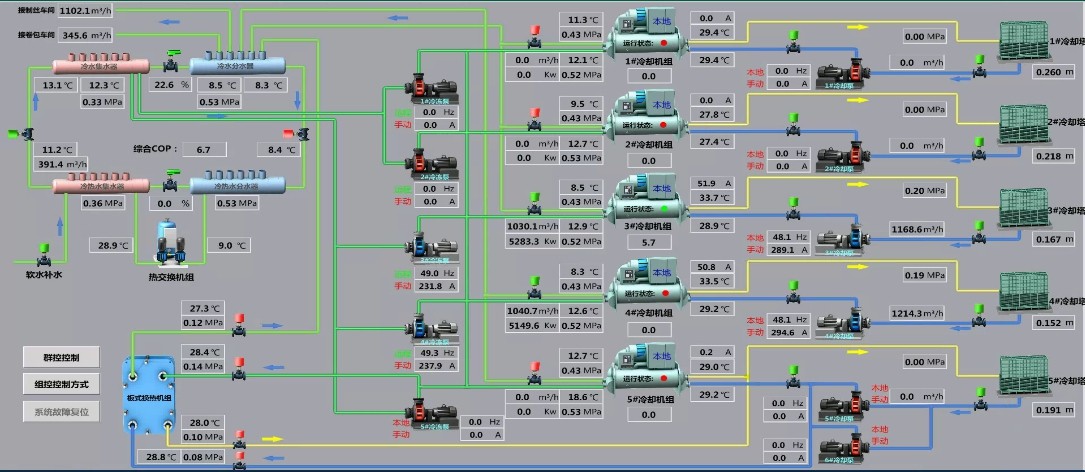

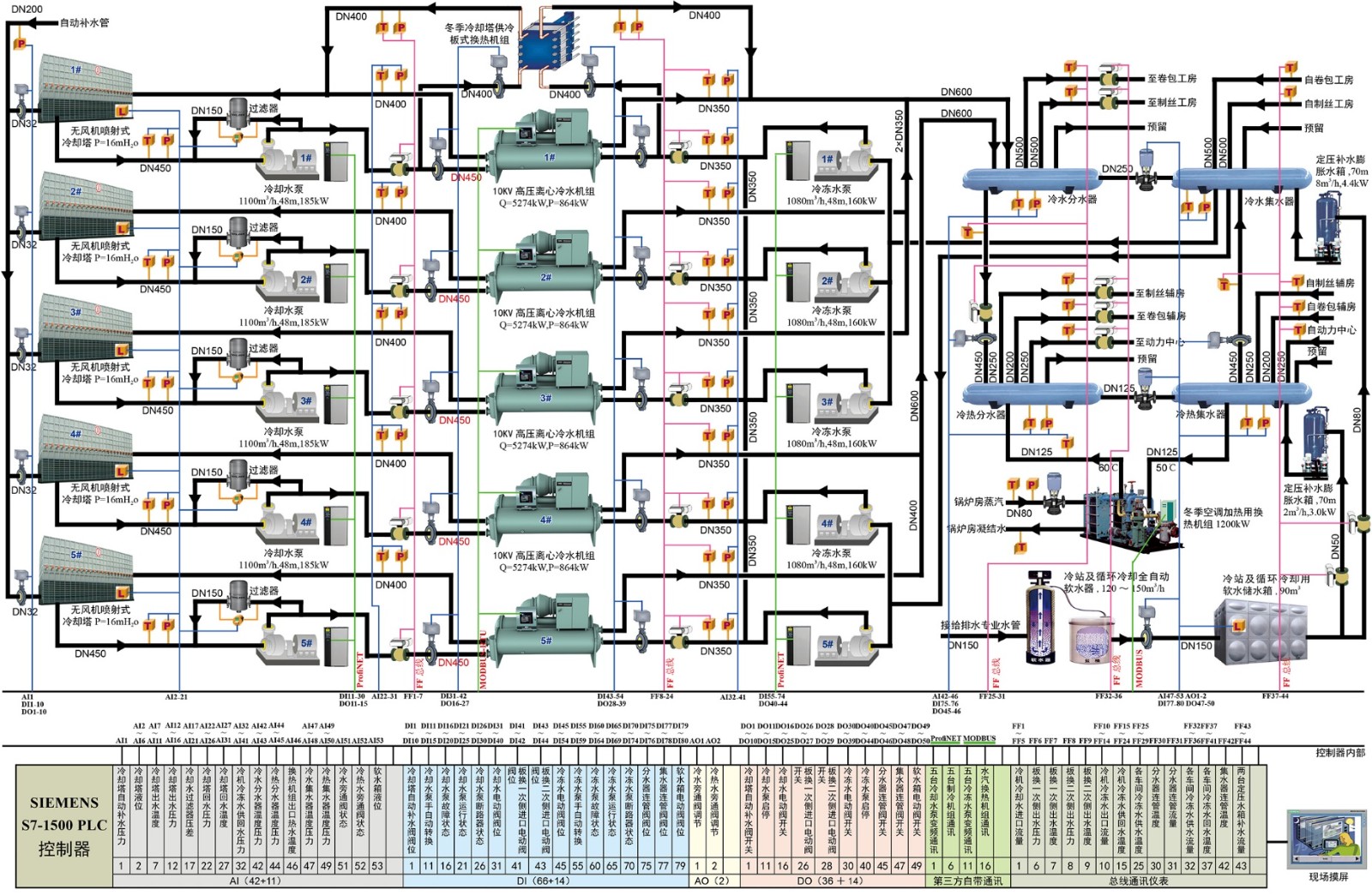

制冷站为生产工房、办公楼宇的中央空调末端机组提供集中冷源,冷冻供回水温度一般为7℃/12℃。随着生产车间负荷和室外气象参数的变化,以及室内温湿度设定值的调整,制冷站的冷水机组运行台数、冷冻水流量、冷冻供水温度应进行自动化调节,以满足空调末端系统对空气进行降温、除湿的工艺要求,并最大限度地节省制冷站的运行能耗。

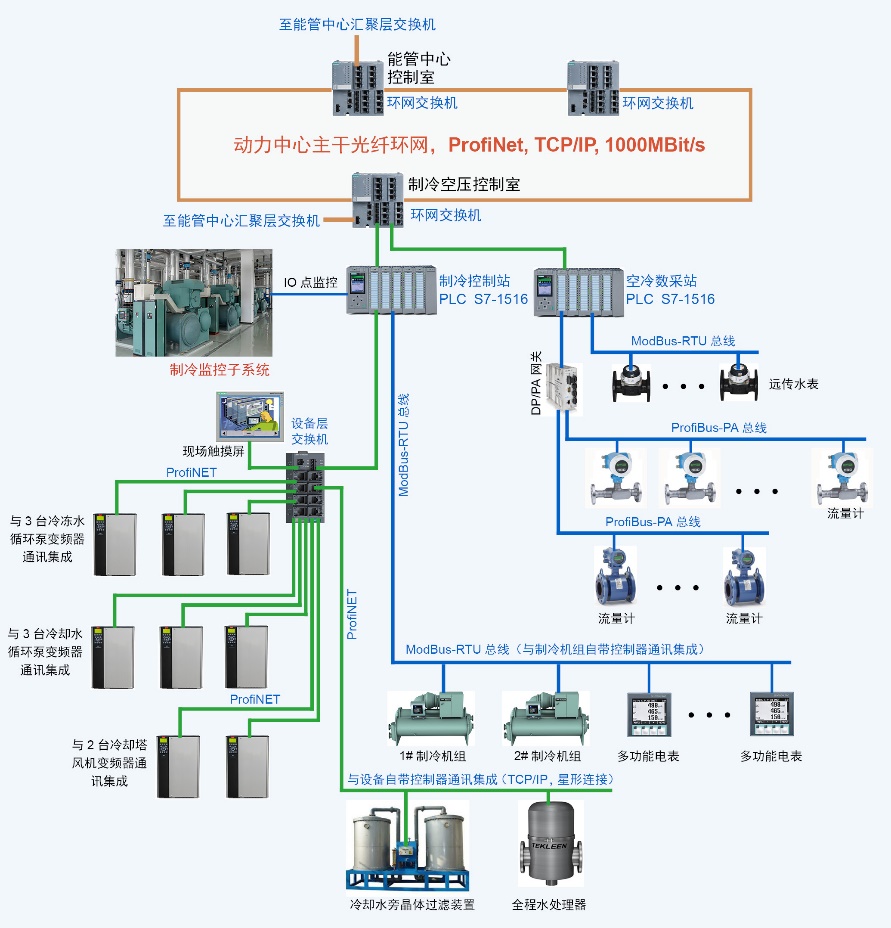

制冷站自控系统在本地配置PLC控制站和现场触摸屏,PLC控制站和现场触摸屏就近接入动力设备集控系统主干环网上的网络交换机。制冷站PLC控制柜内配置设备层交换机,制冷站内的水泵、冷却塔风机变频器通过PROFINET接口接入设备层交换机,实现与PLC控制站联网运行。PLC控制站配置ModBus-RTU通讯模块,实现与冷水机组自带控制器通讯集成。

1. 监测功能及数据采集

每台冷水机组冷冻供回水温度、流量、压力监测;

制冷站分集水器温度、压力监测;

制冷站分集水器上各供回水支路上温度、压力、流量监测;

每台冷水机组冷却供回水温度、流量、压力监测;

制冷站冷却水总管上供回水温度、压力监测;

室外大气温湿度参数监测;

每台冷水机组、冷冻水泵、冷却水泵、冷却塔风扇运行状态及故障状态监测;

冷却塔水池或集中回水箱液位监测;

每台冷水机组冷冻水、冷却水回路电动蝶阀开度监测;

制冷站分集水器旁通电动调节阀开度监测;

制冷站冷却水回路旁滤器压差状态监测;

冷却塔补水电动调节阀开度监测;

制冷站自控系统网络结构示意图

2. 通讯集成

与每台冷水机组自带控制器(ModBus-RTU等)通讯集成,读取冷水机组内部运行参数,并实现冷冻供水温度再设定功能。冷水机组内部运行参数包括:蒸发温度和压力、冷凝温度和压力、油槽温度和油泵压差、压缩机马达电流/电压和电流百分比、机组运行时间和启停次数、机组运行故障信息等;

与冷冻泵、冷却泵变频器通讯集成,读取变频器内部运行参数,并实现水泵变频控制。变频器内部运行参数包括:电流、电压、频率、功率、功率因数、累计消耗电能、单位时间能耗、累计运行时间、上电次数、散热器温度、转矩、加减速时间、本地远程状态、故障信息等;

与制冷站流量计(ProfiBus-PA/DP、ModBus-RTU等)通讯集成,实时监测、显示每台流量计的瞬时流量、累计流量等参数。

3. 控制功能

制冷站主机设备及辅联设备按正确的逻辑顺序自动启停控制:开机时,先启动冷冻水和冷却水回路设备(水泵、电动蝶阀、冷却塔风扇等),再启动冷水机组;停机时,先停冷水机组,再停

冷冻水和冷却水回路设备;

冷水机组运行台数节能群控:根据空调末端侧负荷实际需求及预测需求,自动投入冷水机组运行台数,保证每台冷水机组在最佳能效范围内运行;

冷水机组变冷冻供水温度节能控制:根据空调末端侧对除湿露点温度需求或降温需求,自动调节冷水机组的冷冻供水温度(质调节),实现冷水机组运行节能;

冷冻水泵变频变流量节能控制:根据空调末端侧最远端表冷器供回水压差需求或制冷站供回水总管温差需求,自动调节冷冻水泵的运行频率。通过分集水器旁通电动阀调节,保证冷水机组最低流量需求;

冷却水泵、冷却塔风扇变频节能控制:在冷水机组获取最优冷凝温度的范围内,自动调节冷冻水泵、冷却塔风扇的运行频率。

冷却水系统或冷却塔水池液位恒压补水自动控制;

备用设备自动投入控制:当值班设备(如:水泵、冷水机组)出现故障后,备用设备自动投入运行。

4. 集中制冷站监控原理图

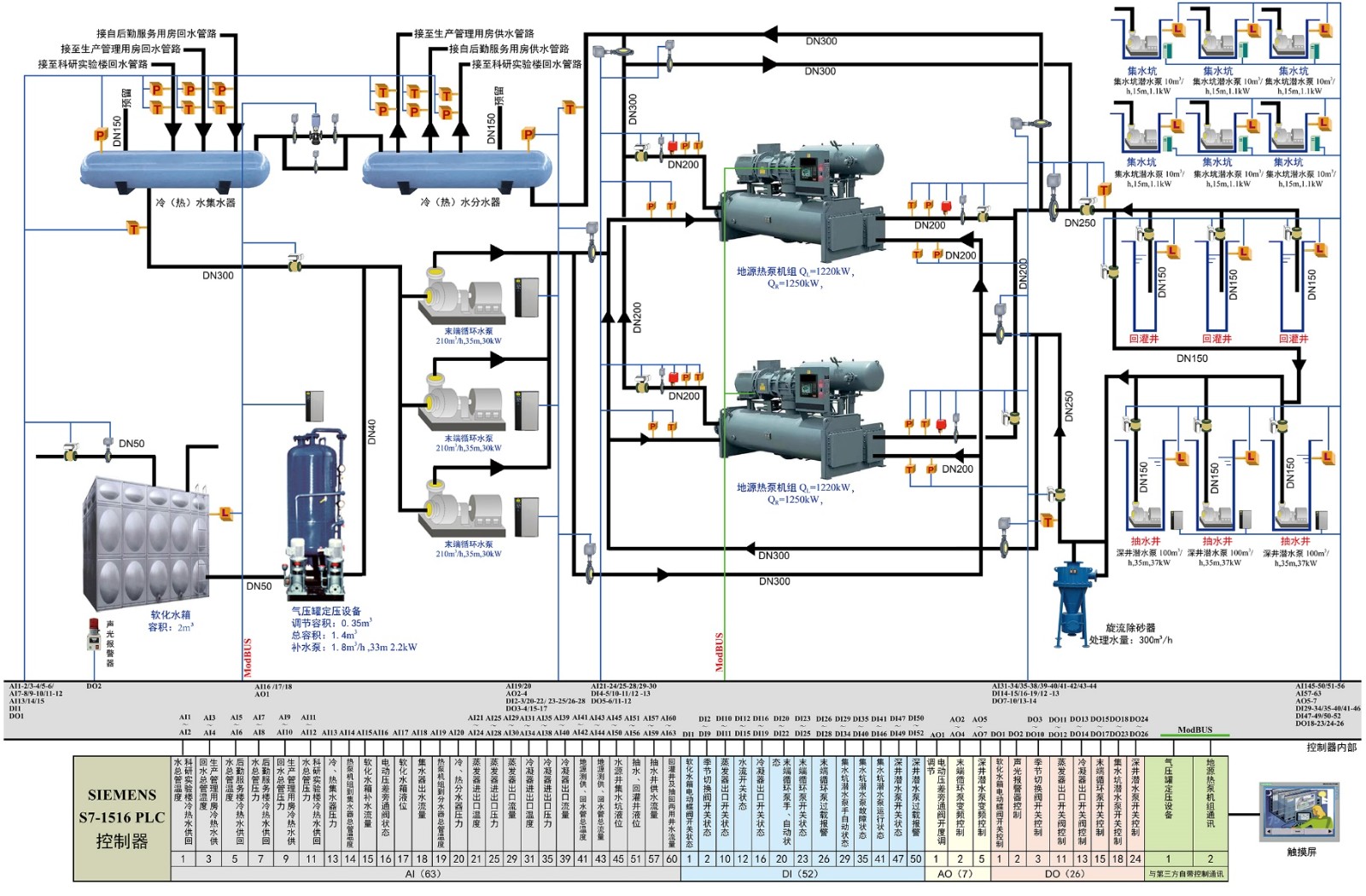

5. 地源热泵系统监控原理图

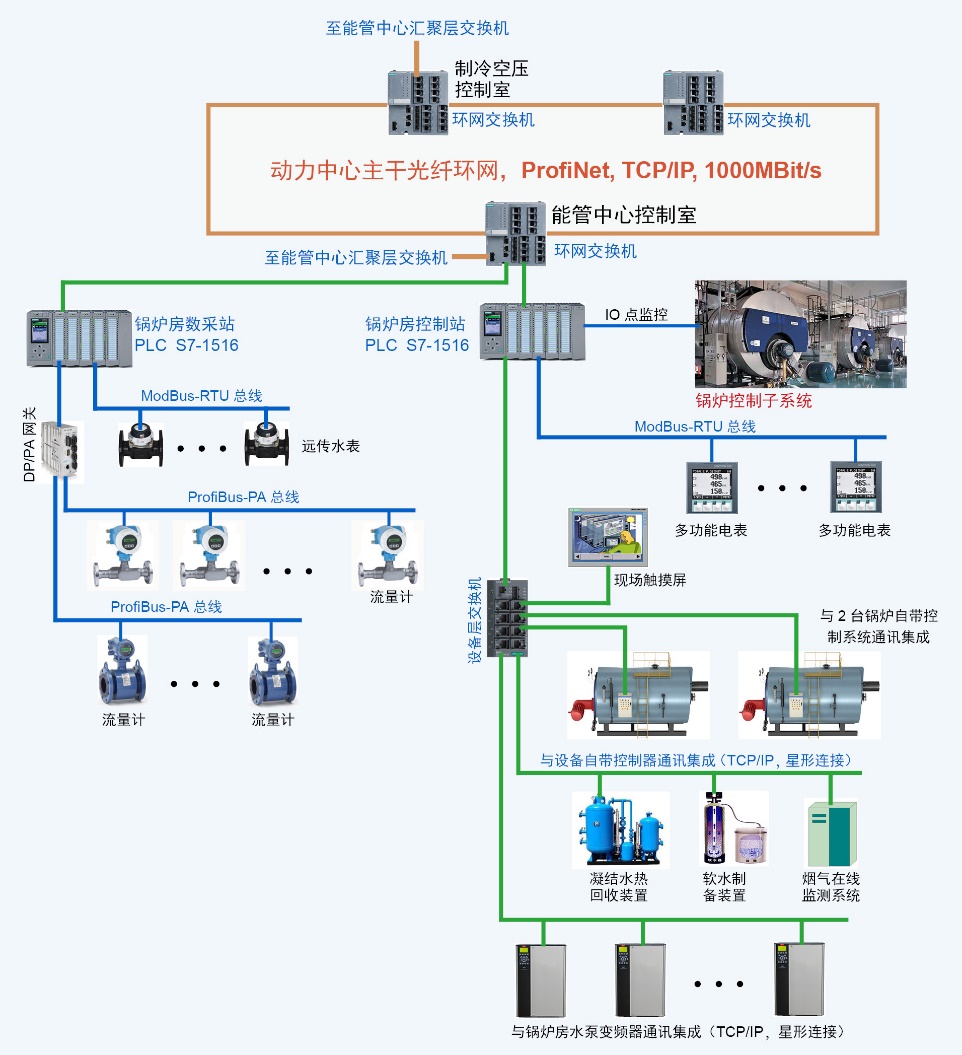

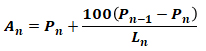

锅炉热力站为工艺生产线、中央空调末端机组提供集中热源(蒸汽或高温热水)和余热回收系统,是企业能源管理体系中节能降耗工作重点关注的对象之一。目前,工业企业一般采用燃气式蒸汽锅炉,锅炉额定供汽压力一般为1.0~1.3MPa。锅炉自带智能控制系统,对锅炉本体的燃烧系统、给水系统、烟气排放余热回收装置进行自动化调节。

锅炉热力站控制系统主要完成锅炉及其辅联设备的节能均衡群控、运行状态及故障状态监测、能源计量等功能。锅炉热力站的被控辅联设备一般包括:除氧器(含除氧水增压泵、除氧软水泵)、软水供水系统(含软水箱、软水泵)、蒸汽凝结水回收机组、凝结水除铁机组、定期和连续排污扩容器、汽水换热机组等设备及相关管路阀门。

1. 监测功能及数据采集

每台锅炉的蒸汽流量、天然气耗量、给水流量监测;

每台锅炉的蒸汽温度、压力监测;

锅炉热力站分汽缸各供汽支路上压力、流量监测;

除氧器温度、压力、液位及电动调节阀开度监测;

增压泵母管压力、运行状态及故障状态监测;

蒸汽凝结水回水总管温度、压力、流量监测;

汽水换热机组一次及二次侧温度、压力及一次侧电动调节阀开度监测;

软水箱液位、补水电动调节阀开度监测;

锅炉热力站自来水、软水总管流量监测;

每台锅炉烟气排放在线监测系统(上传至当地环保部门)

锅炉热力站自控系统网络结构示意图

2. 通讯集成

与每台锅炉自带控制器(ModBus-RTU、ProfiNet等)通讯集成,读取锅炉本体内部运行参数。锅炉本体内部运行参数包括:蒸汽压力、液位、电导率、锅炉排烟温度、给水量、产汽量、进炉天然气温度、故障信息;锅炉给水泵的手动/自动模式、运行状态、故障信息;锅炉连续给水调节阀的开度状态等。

与除氧软化水恒压供水机组自带控制器通讯集成,采集的参数包括:软化水供水总管压力、供水泵的运行状态、故障信息等,并与供水泵的变频器进行通讯集成。

与凝结水余热回收机组自带控制器通讯集成,采集的参数包括:罐体液位、水泵运行状态、变频电机频率、水温、压力、故障信息等。

与凝结水除铁机组自带控制器通讯集成,采集的参数包括:水泵运行状态、电动调节阀开度、压力、温度、含铁浓度、故障信息等。

3. 控制功能

3.1 锅炉及辅机设备的安全联动控制

根据分汽缸压力、流量参数综合判断确定锅炉负荷及投切,实现锅炉的轮流均衡运行和 自动切换;当锅炉发生故障时,备用锅炉自动投入功能。

锅炉控制系统与消防报警、燃气报警等系统实现安全联锁控制和报警控制。

通过控制系统监测的供汽压力、锅炉液位、除氧器液位、天然气浓度、管道阀门状态等锅炉安全运行的保障条件,不满足安全条件时,系统自动切换为禁止状态;不满足运行条件时,按系统安全联锁启停控制;锅炉控制系统内的软水处理系统、除氧器系统、连续排污系统、定时排污系统自动控制,直至满足锅炉启动的前提条件。

3.2 锅炉及辅机设备最优节能群控

锅炉房本地控制中心

每台锅炉的供汽压力由锅炉本体自带控制器完成,并实现燃气自动检漏、炉膛烟气自动吹扫、燃气电动阀门和风门开度、风机变频等自动控制和安全运行,以达到燃烧的最佳效果。锅炉供给压力超过设定值后,燃烧器自动停止燃烧,锅炉其他自动控制功能仍旧处于正常工作状态,对锅炉进行控制和保护,锅炉继续供汽,当蒸汽压力低于设定值后,燃烧自动启动,锅炉正常运行、供汽。

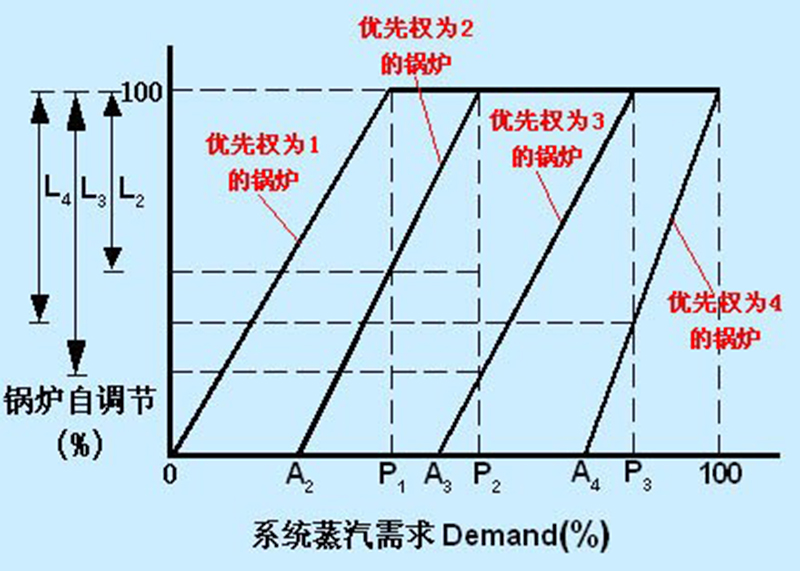

锅炉节能群控运算图

针对多台台锅炉系统群控,制定如下节能群控策略:

1)蒸汽压力供应需求(Header Pressure Demand,HPD)

HPD = f(△P)

式中:△P=高压分汽缸实测压力-高压分汽缸压力设定值

2)蒸汽流量供应需求(Steam Consumption Demand,SCD)

SCD = 蒸汽供应实测总流量÷四台锅炉额定设计总流量

3)蒸汽供应需求(Overall Demand):取HPD、SCD中的最大值。

4)锅炉节能群控运算图(以四台锅炉群控为案例):

图中:

P1—1号锅炉满负荷时对应的蒸汽需求值(Demand),取40%

P2—2号锅炉满负荷时对应的蒸汽需求值(Demand),取60%

P3—3号锅炉满负荷时对应的蒸汽需求值(Demand),取80%

P4—4号锅炉满负荷时对应的蒸汽需求值(Demand),取100%

L2—1号锅炉满负荷时,2号锅炉未投入运行的余量,取40%

L3—2号锅炉满负荷时,3号锅炉未投入运行的余量,取40%

L4—3号锅炉满负荷时,4号锅炉未投入运行的余量,取40%

A1、A2、A3、A4:1至4号锅炉投入运行时对应的蒸汽需求临界值(Demand)。

其中A1=0,A2/A3/A4计算公式如下:

4. 锅炉热力站监控原理图

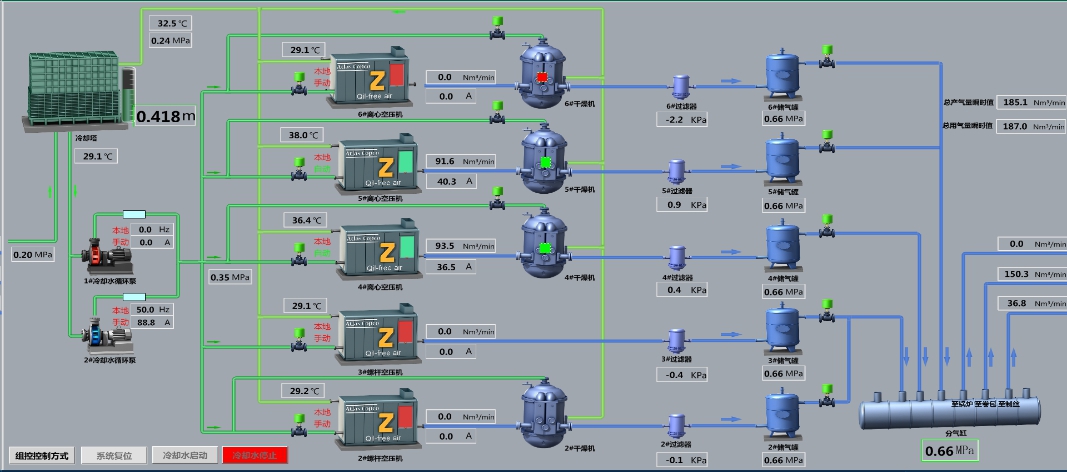

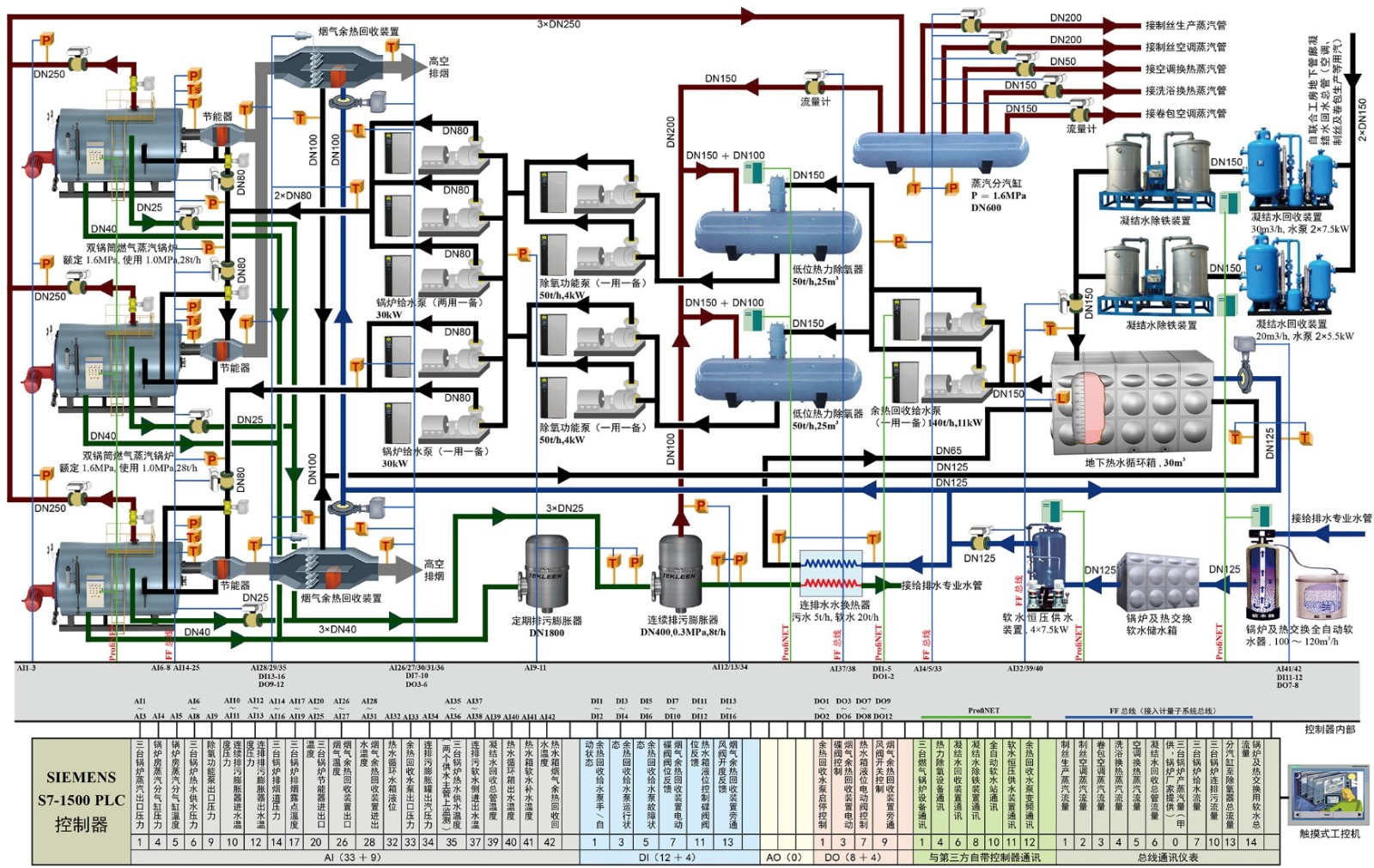

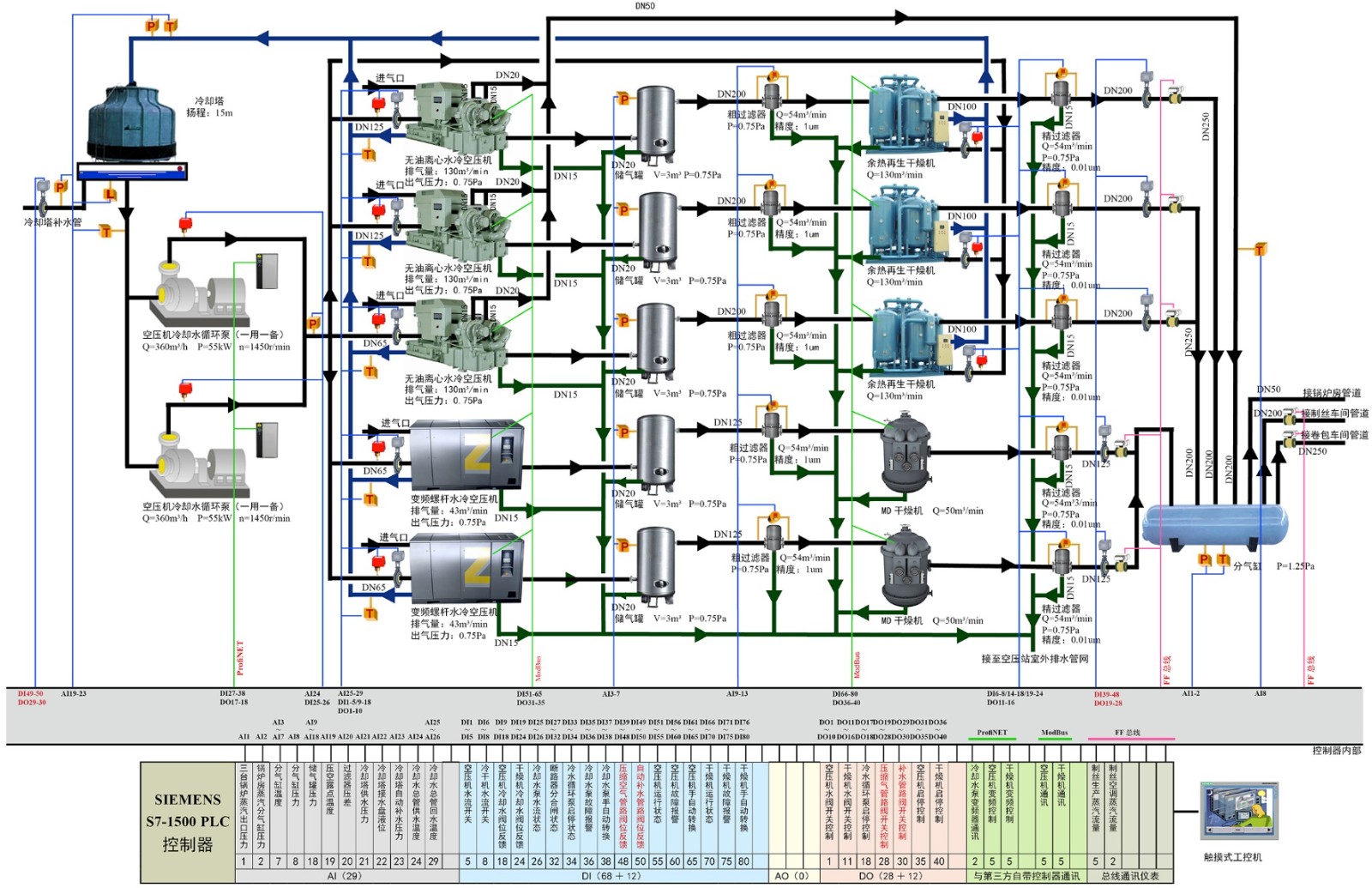

压缩空气是现代工业生产过程中一种必不可少的动力能源。空压系统一般由空压机组、干燥机组、储气罐、分气缸、冷却水系统等组成。随着生产车间对压缩空气压力和流量的需求变化,空压站的空压机组、干燥机组的运行台数、或运行频率应进行自动化调节,以满足生产末端对压缩空气压力和流量的工艺要求,并最大限度地节省空压站的运行能耗。

空压站自控系统在本地配置PLC控制站和现场触摸屏,将其就近接入动力设备集控系统主干环网上的网络交换机。空压站PLC控制柜内配置设备层交换机,空压站内的水泵、冷却塔风机变频器通过PROFINET接口接入设备层交换机,实现与PLC控制站联网运行。PLC控制站配置ModBus-RTU通讯模块,实现与空压机组、干燥机组自带控制器通讯集成。

1. 监测功能及数据采集

每台空压机组供气管(或储气罐)的压力、流量监测;

每台干燥机组出口空气露点温度监测;

每台空压机组出口管路上粗过滤器、每台干燥机组出口管路上精过滤器压差监测;

每台空压机组、干燥机组供气管路上电动蝶阀开度监测;

冷却供回水总管上温度、压力,以及每台空压机组冷却出水温度监测;

每台空压机组、干燥机组冷却水回路电动蝶阀开度监测;

每台空压机组、干燥机组、冷却水泵、冷却塔风扇运行状态及故障状态监测;

冷却塔水池或集中回水箱液位监测;

冷却塔补水电动调节阀开度监测;

空压站自控系统网络结构示意图

2. 通讯集成

与每台空压机组、干燥机组自带控制器(ModBus-RTU等)通讯集成,读取空压机组、干燥机组内部运行参数,并实现供气压力再设定功能。

与冷却泵变频器通讯集成,读取变频器内部运行参数,并实现水泵变频控制。变频器内部运行参数包括:电流、电压、频率、功率、功率因数、累计消耗电能、单位时间能耗、累计运行时间、上电次数、散热器温度、转矩、加减速时间、本地远程状态、故障信息等;

与冷却泵变频器通讯集成,读取变频器内部运行参数,并实现水泵变频控制。变频器内部运行参数包括:电流、电压、频率、功率、功率因数、累计消耗电能、单位时间能耗、累计运行时间、上电次数、散热器温度、转矩、加减速时间、本地远程状态、故障信息等;

3. 控制功能

空压机组、干燥机组及辅联设备安全联动控制:开机时,先启动冷却水回路设备(水泵、电动蝶阀、冷却塔风扇等),再启动干燥机组,最后启动空压机组;停机时,先停空压机组,再停干

燥机组,最后停止冷却水泵和冷却水回路设备;

空压机组运行台数节能群控:建立空压机组群控模型,实现定频空压机组智能精准启停、加卸载以及变频空压机运行频率调整,保证空压分气缸压力恒定,满足生产车间用气需要,实现空压站节能控制;

冷却水系统自动控制功能:

冷却塔节能启停控制:当空压冷却塔出水温度低于设定值时,冷却塔风机停止运转;当水温高于设定值时,冷却塔风机开始运转。

冷却水泵变频节能控制:根据冷却水系统供水压力对冷却水泵进行变频节能控制。当空压机台数减少时,对应空压机的冷却水电动蝶阀关闭,水泵出口总管压力上升,根据设定压力对冷却水泵进行变频控制。

循环冷却水箱液位控制及故障报警:根据循环冷水箱液位监测,实现储水箱自动补水功能。当水箱液位低于下限时,自动打开补水阀;当水箱液位高于上限时,关闭补水阀。

4. 空压站监控原理图

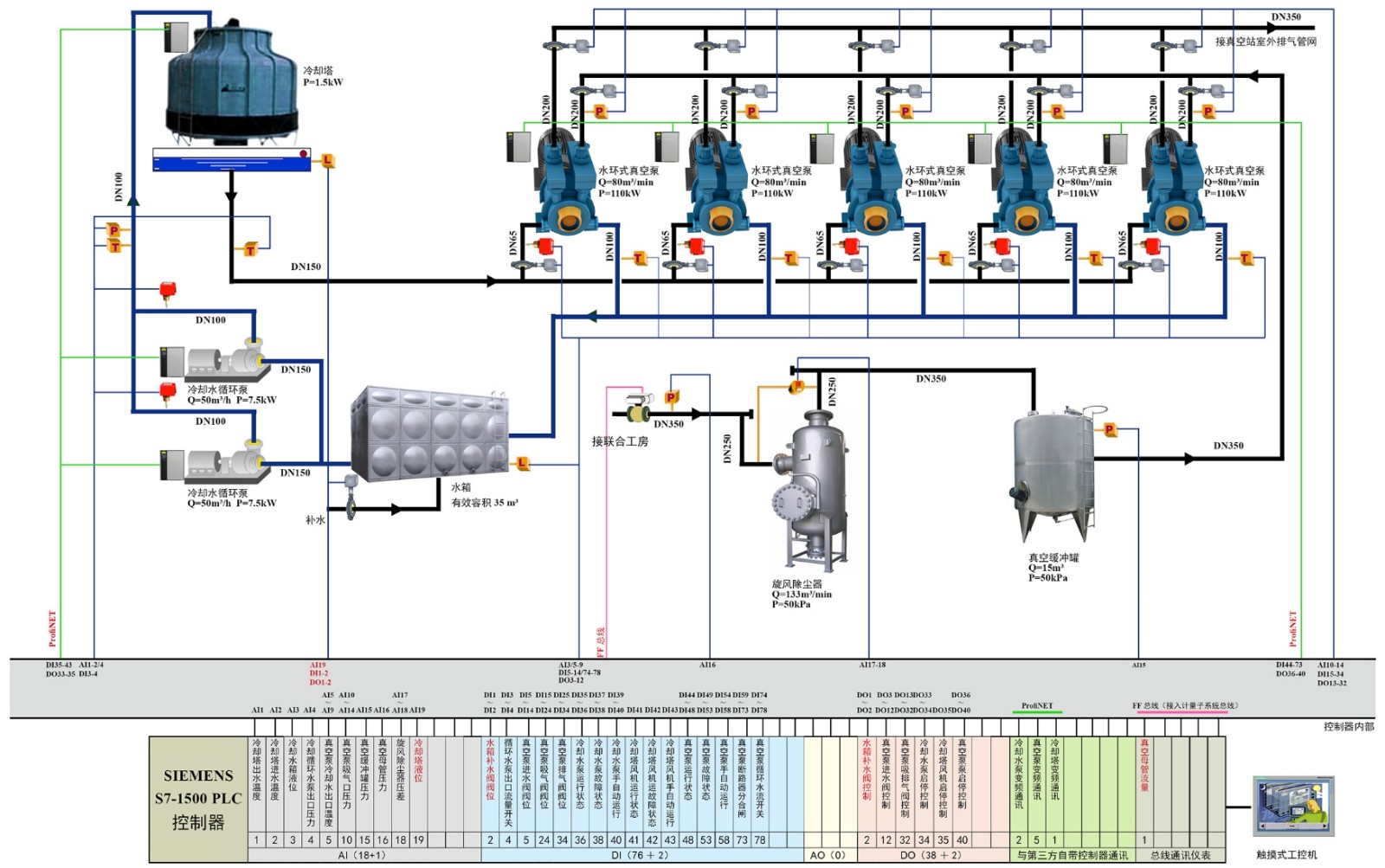

真空站为工业企业生产过程提供负压空气,是企业动力能源实施中常见耗能设备。真空系统一般由水环式真空泵、真空缓冲罐、冷却循环水泵、冷却塔、旋风除尘器等组成。随着生产车间对负压空气压力和流量的需求变化,真空站的真空泵运行台数、或运行频率应进行自动化调节,以满足生产末端对负压空气压力和流量的工艺要求,并最大限度地节省真空站的运行能耗。

真空站自控系统在本地配置PLC控制站和现场触摸屏,PLC控制站和现场触摸屏就近接入动力设备集控系统主干环网上的网络交换机。真空站PLC控制柜内配置设备层交换机,真空站内的真空泵、冷却水泵、冷却塔风机变频器通过PROFINET接口接入设备层交换机,实现与PLC控制站联网运行。

1. 监测功能及数据采集

每台真空泵进气管的压力、流量监测;

真空站负压总管、缓冲罐的压力,以及旋风除尘器的压差监测;

真空站负压总管流量监测;

每台真空泵进出气管路上电动蝶阀开度监测;

冷却供回水总管上温度、压力,以及每台真空泵冷却出水温度监测;

每台真空泵冷却水回路电动蝶阀开度监测;

每台真空泵、冷却水泵、冷却塔风扇运行状态及故障状态监测;

冷却塔水池或集中回水箱液位监测;

冷却塔补水电动调节阀开度监测;

2. 通讯集成

与真空泵、冷却泵、冷却塔风扇变频器通讯集成,读取变频器内部运行参数,并实现水泵变频控制。变频器内部运行参数包括:电流、电压、频率、功率、功率因数、累计消耗电能、单位时间能耗、累计运行时间、上电次数、散热器温度、转矩、加减速时间、本地远程状态、故障信息等;

与真空站流量计(ProfiBus-PA/DP、ModBus-RTU等)通讯集成,实时监测、显示每台流量计的瞬时流量、累计流量等参数。

3. 控制功能

真空泵及辅联设备安全联动控制:开机时,先启动冷却水回路设备(水泵、电动蝶阀、冷却塔风扇等),再启动真空泵;停机时,先停真空泵,最后停止冷却水泵和冷却水回路设备;

真空泵运行台数节能群控:建立真空泵群控模型,实现真空泵精准启停、加卸载以及变频节能调节,保证负压缓冲罐压力恒定,满足生产车间用气需要,实现真空站节能控制;

冷却水系统自动控制功能:

冷却塔节能启停控制:空压冷却塔出水温度低于设定值时,冷却塔风机停止运转;当水温高于设定值时,冷却塔风机开始运转。

冷却水泵变频节能控制:根据冷却水系统供水压力对冷却水泵进行变频节能控制。当真空泵台数减少时,对应真空泵冷却水电动蝶阀关闭,水泵出口总管压力上升,根据设定压力对冷却水泵进行变频控制。

循环冷却水箱液位控制及故障报警:根据循环冷水箱液位监测,实现储水箱自动补水功能。当水箱液位低于下限时,自动打开补水阀;当水箱液位高于上限时,关闭补水阀。

4. 真空站监控原理图