长期以来,空调自控系统一致沿用经典的PID闭环控制技术,由于空调系统具有大惯性、大滞后固有特征,空调系统温湿度参数对于干扰变化的响应比较迟钝,即系统的时间常数很大。PID闭环控制技术作为反馈型、事后纠偏控制方法在用于空调系统控制时存在先天性不足。近几年随着数字化技术、人工智能技术、工业互联网技术的发展,空调自控系统的智能化升级迎来了新的发展机会。

1. 空调自控系统数字孪生仿真预测模型

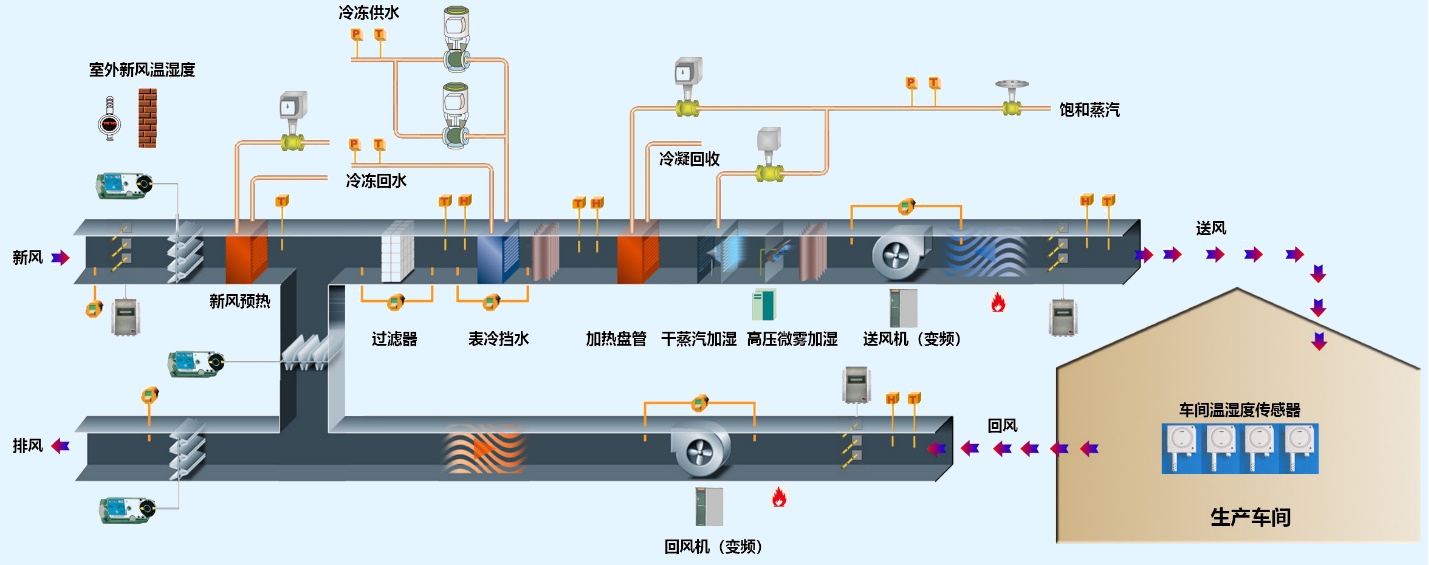

空调自控系统仿真预测模型通过对被控车间、空调机组(表冷器、加热器、干蒸汽加湿器和高压微雾加湿器)、控制环节(传感器、PID控制器、执行机构)的机理建模、大数据建模,在满足车间温湿度控制精度的前提下,对表冷、加热、加湿(干蒸汽、高压微雾)的调节范围进行预测、对最优冷冻供水温度、空调最优启停时间、最优空调能源消耗进行预测,实现空调系统仿真数据与实际运行的数据孪生,实现执行机构调节范围预测控制与PID闭环控制相融合的智能化控制,提高空调温湿度控制的稳定性和控制精度,节省空调系统的运行能耗。

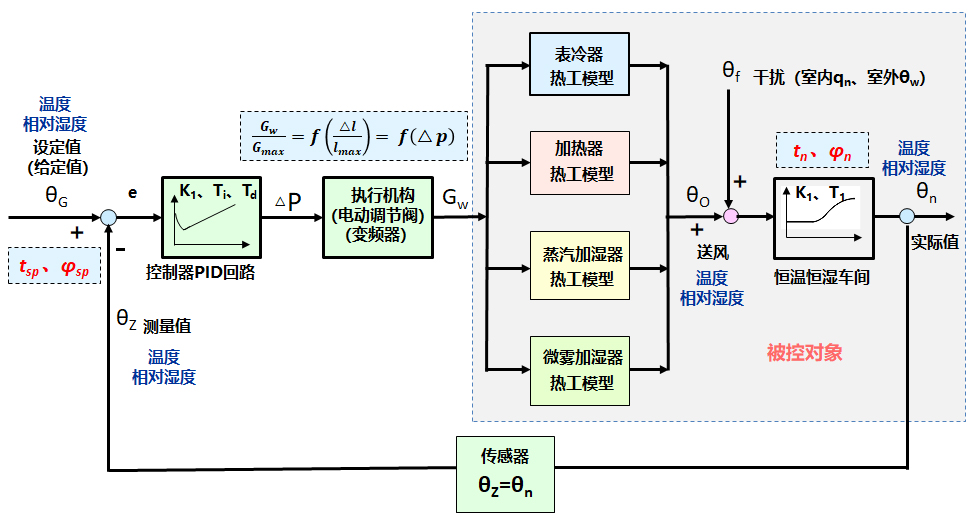

空调自控系统仿真预测模型的输入输出参数与下图中空调自控系统的IO监控点相匹配。

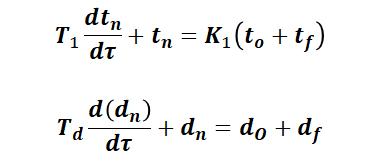

恒温恒湿房间的温湿度仿真模型:

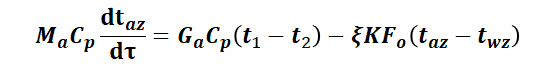

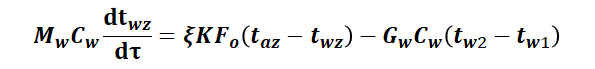

空调机组仿真模型(以表冷换热盘管为例):

表冷盘管空气侧的换热微分方程:

表冷盘管水侧的换热微分方程:

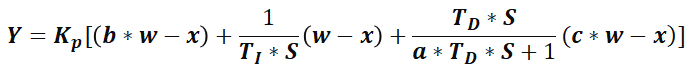

自控系统PID控制器的仿真模型如下:

将恒温恒湿房间、空调机组与自控环节的仿真模型连接在一起,进行联合求解,便可实现空调系统仿真运行与实际运行的数字孪生。联合求解时,同样需要全年多工况分区控制策略,将PID仿真模型的输出值与对应的执行对象(表冷、加热、加湿)的仿真模型连接上。

自控环节与被控空调机组仿真模型联合求解方块图

2. 仿真模型与自控系统融合应用

空调系统仿真模型的基础参数(室外温湿度参数、车间工艺设备的用电量等)基于底层空调控制系统的实时监控数据,仿真模型的输出参数直接参与底层的控制过程,并实现与传统PID控制技术的容错和融合。通过仿真模型的数字化孪生,提供空调系统的负荷预测和能耗预测;实现电动执行机构(如调节阀、变频器)调节范围预测前馈控制与PID反馈控制融合的智能化精准控制;通过预测数据与系统实际运行数据的比对,分析系统的能效状态和潜在的故障征兆,为空调设备的预防性维护提供技术手段。